LA MAITRISE DES FLUX THERMIQUES DES MATÉRIAUX POLYMERES

La fabrication de pièces polymères de haute qualité repose sur une équation délicate consistant à injecter un polymère fondu, amorphe ou semi-cristallin, dans une cavité moulante, à le refroidir pour le solidifier, puis à l’éjecter...

Depuis de longues années, EDELTAMP s’est forgé une expertise recherchée sur cette succession d’étapes en réunissant les disciplines que ce procédé convoque : métallurgie, thermodynamique, rhéologie et ingénierie numérique. Son approche systémique conçoit le moule non plus comme un simple outil de production, mais comme un système thermo-mécanique, capable de mesurer, d’analyser et d’ajuster en temps réel ses propres paramètres pour garantir la stabilité et la performance des pièces injectées.

Analyse préventive des flux : simuler avant de produire

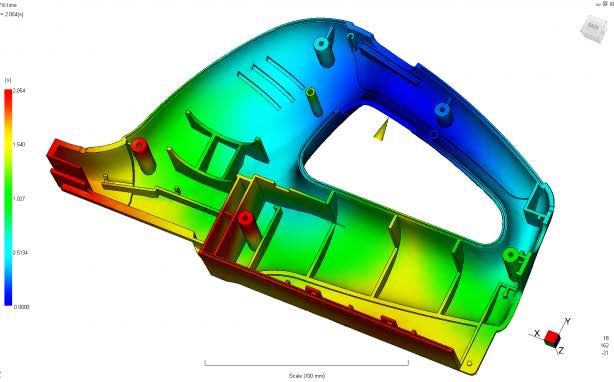

Partant de la pièce à réaliser en injection qui amène le lancement d’étude de moule, l’analyse des flux de moulage ou moldflow analysis permet de simuler numériquement le comportement du polymère dans la cavité.

Les cartographies de couleurs générées en 3D traduisent en simulation des grandeurs physiques précises : pression d’injection, orientation des fibres, distribution thermique, retrait différentiel ou apparition de vides d’air.

Les ingénieurs peuvent ainsi repositionner les points d’injection, ajuster les épaisseurs, anticiper les taux de retrait ou évaluer les risques de défauts.Cette phase d’étude réduit les essais physiques, raccourcit les délais de mise au point et garantit que la pièce sera conforme dès les premiers tirages.

Chez EDELTAMP, cette simulation est un maillon stratégique du cycle d’industrialisation. Elle prépare la mise en œuvre du pilotage adaptatif en production. Les ingénieurs peuvent alors aborder la conception du moule avec une vision éclairée et des paramètres parfaitement maîtrisés.

Conception du moule : un dialogue entre métal et polymère

La conception du moule est le point de convergence entre rhéologie, métallurgie et thermodynamique. L’équipe d’EDELTAMP y associent la simulation numérique et le savoir-faire métallurgique pour anticiper les contraintes thermiques et mécaniques.

A partir de l’ensemble des informations récoltées en amont, en concertation avec les partenaires d’EDELTAMP, la sélection des aciers, leur traitement thermique ou encore la stratification des alliages sont ajustés pour répondre aux contraintes locales de pression et de température.

Après avoir déterminé l’architecture du moule et ses caractéristiques métallurgiques, vient le moment de s’intéresser à la manière dont sa température sera contrôlée en production.

Adapting Cooling : le pilotage de la régulation thermique

L’adapting cooling est une approche avancée de conception de pièces en acier, réalisée grâce aux procédés de frittage ou de brasage.

Elle permet l’intégration de circuits de refroidissement complexes et optimisés, positionnés au plus près des empreintes du moule assurant une homogénéité de température dans les zones critiques. Elle s’avère particulièrement utile lorsque l’usinage conventionnel, limité par les contraintes de perçage linéaire, ne permet pas d’atteindre certaines géométries internes.

Pour EDELTAMP, l’adapting cooling n’est pas une innovation technologique isolée : c’est un levier concret de productivité, de garantie de qualité dimensionnelle et de répétabilité des pièces injectées en production série.

La rhéologie des polymères, comprendre la matière en mouvement

La rhéologie, science de la déformation et de l’écoulement, décrit le comportement viscoélastique des polymères. Elle analyse la manière dont les matériaux réagissent sous l’effet de forces, qu’ils soient solides, liquides ou intermédiaires (pâtes, gels, mousses, etc.).

À des températures comprises entre 200 et 400 °C, leur viscosité atteint des valeurs de l’ordre de 10³ Pa·s, bien supérieures à celles des fluides classiques. Ces matériaux ne réagissent pas de manière linéaire : leur écoulement dépend à la fois de la température, du taux de cisaillement et de la structure moléculaire.

Comprendre cette complexité est une condition préalable à toute mise en forme. En injection, la moindre variation de viscosité influe sur la répartition du flux, la formation des lignes de soudure ou encore les contraintes internes.

Chez EDELTAMP, la maîtrise rhéologique ne se limite pas à la simulation :elle guide le choix des matériaux, la géométrie des canaux d’alimentation et la vitesse d’injection, et la pression de compactage souvent de plusieurs dizaines de mégapascals, afin d’assurer la cohésion moléculaire et la régularité dimensionnelle des pièces.

Cette compréhension du comportement de la matière prépare naturellement le terrain à la maîtrise de la régulation thermique, pilier du refroidissement contrôlé.

Régulation thermodynamique : Le refroidissement maîtrisé

Dans le moulage par injection, le moule agit comme un échangeur de chaleur en régime périodique, traversé à chaque cycle par des gradients thermiques intenses.

Trois mécanismes s’y conjuguent : conduction à travers l’acier, convection via le fluide caloporteur, et rayonnement entre surfaces. Une conception inadéquate du système de refroidissement ou un contrôle thermique défaillant conduit à des défauts : gauchissement, contraintes internes, pertes de brillance.

EDELTAMP aborde la régulation thermodynamique comme une ingénierie de précision. Les canaux de refroidissement sont dimensionnés pour optimiser la convection forcée et garantir un gradient homogène au cœur des cavités calculés à partir de modélisations numériques.

L’objectif: Homogénéiser la température de l’empreinte.

La valeur ajoutée performative d’EDELTAMP

Ainsi, grâce à cette maîtrise globale, EDELTAMP vise à homogénéiser l’empreinte en température avec un delta maximal de 10 °C.

Cela permet de limiter les retraits différentiels, de contrôler le gauchissement des pièces et d’assurer le refroidissement des petites zones d’acier du moule, qui risqueraient autrement de surchauffer. Sans ce contrôle, les temps de cycle augmenteraient et les propriétés de la matière se dégraderaient.

Ainsi, en combinant ingénierie thermique, contrôle rhéologique et pilotage numérique, le résultat devient tangible : qualité de surface maîtrisée, stabilité dimensionnelle, réduction des temps de cycle, maintenance réduite et coûts optimisés.

Par cette philosophie de Moldflow et d’adapting cooling, EDELTAMP agit comme un architecte de la physique dynamique des matériaux, transformant la thermorégulation dans le domaine de l’injection des thermoplastiques à haute valeur ajoutée en véritable levier d’innovation et de performance industrielle.

D'autres articles dans cette catégorie

Restez informé de l’actualité de EDELTAMP et de la façon dont nous préparons le futur de l’industrie du plastique.